起重机有限元分析,机械有限元分析,电动葫芦有限元分析。15103253653

服务项目

一.起重机投标文件制作,投标技术支持。

二.起重机大修方案及预算。

三.起重机性能检测与检验。

四.起重机维修保养内容与要求文件制作。

五.起重机的电气原理图,布线图。

六.起重机吊具,卡具的设计与制作。

起重机设计规范/图纸/设计文件

资深工程师,10起重机相关设计工作,大型工程实战经验。曹东:15103253653

起重机有限元分析,定制定做设计,曹东:15103253653

有限元技术与起重机设计,机械有限元分析我国的起重机制造业自建国以来已有几十年的历史了,我们的起重机设计制造受前苏联的设计风格影响深远,有代表性的设计同时也是令当今众多起重机厂津津乐道的当属大连起重机厂的设计了,比如LD型电动单梁起重机,QD型通用桥式起重机,LH型葫芦双梁起重机,QZ型抓斗桥式起重机,YZ型抓斗桥式起重机等等都设计出了系列化的标准图纸,给投标和生产制造带来了很大的便利,而且也被很多起重机制造企业沿用至今,有些企业把这套前人的经验总结进行了整理形成了自己的标准,有些有规模的企业还在原设计基础进行了重新的制图。总之不管怎样说,骨子里还是那套设计图纸。机械有限元分析

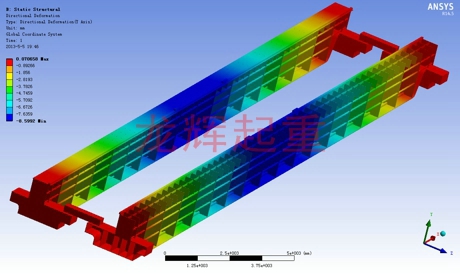

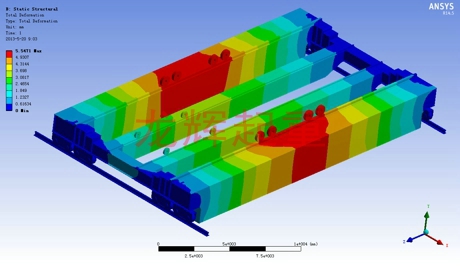

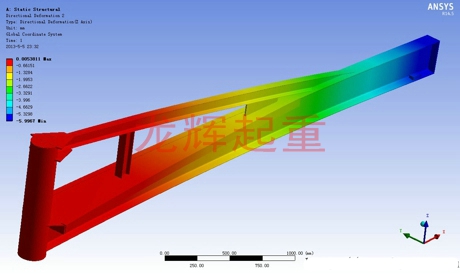

大连起重机厂的设计图纸源于上世纪七八十年代,设计考虑到的是当时的工艺水平,比如当时的焊接水平,当时的材料(多以沸腾钢为主),以及整体的加工预制能力;可如今在焊接水平迅猛发展,钢材制造工艺不断提高,加工水平不断发展的前提下,那些设计总会显得有些捉襟见肘。《起重机设计规范》给了我们很多的设计经验公式,经验系数。无疑这些是几十年来起重机人智慧和汗水的结晶,在不断的失败不断的实践中得到的总结,但是这些设计手段过于陈旧,和几十年前的设计方法鲜有出入,与飞速发展的生产工艺水平不相映衬;本身基于初等弯曲理论(材料力学)的设计思想就存在很多的不足,比如问题的考虑角度,求解的深度等等,这无疑会打击设计人员在产品升级过程中对结构安全性把握的信心,对结构设计缺乏十足的把握,继而只能往结果上加乘安全系了,这样使得优化和产品升级失去了原本意义。一定程度上讲,使的起重机设计人员对结构计算望而却步甚至加剧了对原有设计的盲目崇拜。然而复杂的高等弯曲理论(弹性力学,振动力学,断裂力学等)对设计人员的自身素质要求过高,应用也过于复杂,不具备适用性和可操作性。然而随着有限元技术的发展使得这一矛盾得到了解决,现行的有限元程序很多,笔者以ANSYS为例对起重机结构进行有限元模拟,采用板壳单元模拟箱型结构,梁单元模拟桁架杆系结构,通过数字化建模技术对结构的几何尺寸进行还原,进而通过与实际结构更接近的三维模型进行结构的静力分析,对各种不同的工况分别施加载荷,计算起重机的刚度强度稳定性等各项力学参数,分析材料在结构中的受力情况;通过模态分析计算结构的振动特性,谐波响应分析计算在驱使频率下的响应等等;

与传统的计算方法相比,我们可以更科学地以板壳理论,实体空间理论为基础去认知结构,分析结构,这是传统的计算方法很难做到的,材料力学的简支梁理论从一个整体的概念去考虑问题会忽略很多东西;而经验公式法和系数法又跟不上工艺水平的发展;只有通过先进的自然科学来弥补对结构认知的不足。

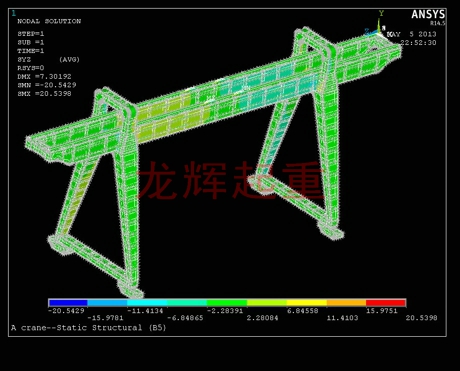

龙门起重机的有限元分析 (华东理工大学,上海 200237) 摘要:利用大型有限元软件ANSYS对某龙门式起重机进行整机多工况静强度分析;利用有限元法计算龙门起重机结构自振频率和满载自振频率。从静强度和动强度两个方面对该起重机的设计方案进行评价,提出改进的建议。 关键词:起重机;有限元;静强度分析;模态分析; 中图分类号:TB115 文献标识码:A 文章编号:1006-0316(2006)10-0034-04 Finite element analysis of gantry crane ZHANG Qian,ZHU Da-bin (East China University of Science and Technology, Shanghai 200237, China) Abstract:In this paper, the static strength analysis of one gantry crane were accomplished on difference working conditions by the ANSYS and calculated the structure of natural vibration frequency and the full load natural vibration frequency .The crane is evaluated on the static strength and the dynamic strength.;and put forwarded the advice to ameliorate. Key words:crane;finite element;static strength analysis;model analysis 龙门抓斗起重机是在码头和生产车间中应用广泛装卸作业起重设备,它的安全运行对于安全生产提供作业效率是非常重要的。所以在设计前期对其进行多种载荷组合作用下的分析计算是非常重要的。对龙门起重机结构进行分析计算如果采用传统的力学计算,公式繁多,且因为许多参数不够精确,往往依靠简化和估计,势必造成计算结果的不准确;而且这种结构内部加强筋布置比较复杂,很难进行求解计算。相比之下有限元分析方法有其突出的优点:建模方便快捷、计算结果准确。本文利用大型有限元分析软件ANSYS建立了MZ20T花架龙门桥架抓斗起重机的有限元模型,对其进行结构静强度分析、模态分析,从静刚度和动刚度两个方面对该起重机进行评价。找出了其设计的不合理之处。其结果可以为产品的设计提供参考。 1 起重机结构有限元模型的建立 本文研究的起重机是由标准型钢构成的桁架结构。从结构上讲是对称结构,但是从分析角度上考 虑需要建立起重机的整体三维模型。 1.1 起重机主要性能参数 该起重机主要性能参数为:额定载荷20 t;跨度29 m;桁高20 m;起升速度10 m/min;最大起升高度22.3 m;小车轮距1500 mm;小车质量9 t;抓斗总重8 t;材料全部采用Q235。 1.2 起重机有限元模型单元的选择 该起重机主梁由T型钢、L型钢焊接成的桁架结构,采用空间梁单元模拟,既可以保证单元承受拉压、扭转载荷,又可以确保承受弯曲作用。支腿部分是由L型钢焊接而成,这里同样采用空间梁单元模拟。支腿和主梁之间的上横梁连接件也采用空间梁模拟。就是采用ANSYS中的三维梁单元BEAM189单元,利用软件Beam Tool定义结构各种截面参数,划分单元建立有限元分析模型。BEAM189这种梁单元是建立在Timoshenko梁分析理论基础上的,记入了剪切效应和大变形效应。定义BEAM189需要3个节点,定位节点与主结点位 机械 2006年第10期 总第33卷 计算机应用技术 ·35· 于同一个平面内,确定梁单元的截面主轴方向。可以实现建模以及后处理过程中空间梁单元横截面以及各种参数分布的图形显示。 该起重机有限元模型共划分空间梁单元5484个,节点数10117。图1为该起重机划分单元后的有限元网格模型。 图1 起重机有限元模型 2 结构静强度分析 完成建模以后,进行加载、约束、定义分析类型、分析选项、载荷数据和载荷步选项,然后开始有限元求解。起重机支腿一侧采用全约束,另一侧在起重机运行方向(X)约束点各添加一个弹簧单元,其他方向施加约束。 计算完成后可以对BEAM189单元进行后处理,其应力结果输出不需要单元表定义显示,可以直接绘制云图进行处理,如显示其位移、应力、内力等结果;生成结构变形、应力和位移等参数的等值线图以及彩色云图。 2.1 载荷处理和工况选择 采用极限工作载荷组合,需要考虑的载荷有:①起升载荷20 t,同时,取动力系数1.25;②起重机自重,在建模过程中单位采用SI(MKS),取重力加速度g =10;③抓斗和小车结构自重共为17 t;④水平惯性载荷:根据有关文献,取加速度0.13 m/s2。同时,考虑到起重机驱动力突加或突变时,对金属结构的动力影响,取加速度放大倍数1.5。起重机刚结构水平惯性载荷作为惯性载荷施加于有限元模型上,重物的水平惯性载荷等效为集中载荷施加于主梁上;⑤取风载荷为250 N/m2;⑥弹性模量E=2.1E+11 Pa,泊松比µ=0.3。 2.2 有限元计算结果分析 静强度分析计算结构的应力分布和变形。对该 起重机工作工况进行综合分析,选择4个受力最恶劣工况:抓斗分别位于行程最左边、行程最右边和跨度中部、四分之一处。 利用最大复合应力评价结构静强度,对于该起重机,安全系数取1.33,材料Q235的屈服极限为235MPa,因此该起重机的许用应力[σ]为176.7MPa。最大静挠度用来评价结构静刚度,依据GB3811-83,该起重机中部载荷工况最大静挠度YL不超过26 mm(YL≤L/1000,其中L为起重机跨度,此处为26 m)。 利用对主梁结构的4种载荷组合工况计算结果进行分析、比较。也就是对桥架结构各点变形的位移量、各点竖直方向所受的力进行分析。 分别对以上4种工况进行分析可以看到,小车位于桥架跨极限位置(左、右)、跨中、以及四分之一位置时结构的等效应力最大值分别为74.48MPa、87.0 MPa、93.4 MPa、97.5 MPa。其中在跨中位置时结构位移YL最大值为21.3 mm。其中在跨中工况下主梁桁架最大截面应力97.5 MPa,支腿截面最大应力为86.6 MPa。可以看到在4种工况下结构的最大应力远小于[σ]=176.7 MPa。所以可以认为本设计方案的设计结构静强度满足设计要求。但是从4种工况的等值应力云图可以看到有的局部结构加强杆件受力均比较小,而有的杆件受力均比较大,所以建议可以改变结构加强杆件的截面尺寸,经过计算,在满足设计要求的基础上可以减轻结构重量1 t。 在左侧极限位置和跨中位置时的应力和位移变化如图2~图5所示。 图2 左极限应力云 图3 左极限位移云图 图4 跨中应力云图 图5 跨中位移云图 ·36· 计算机应用技术 机械 2006年第10期 总第33卷 3 动刚度分析 从结构固有频率分析和跨中满载自振频率两个方面进行动刚度分析。首先进行结构的模态分析;然后计算小车位于跨中时的满载自振频率。 3.1 结构模态分析 模态分析的基本有限元方程为: [M]{ü}+[K]{u}=0 (1) 式中:[M]和[K]分别为结构系统的质量矩阵和刚度矩阵;{u}为位移矩阵;{ü}为加速度矩阵。 模态分析计算结构固有频率和相应振形,与载荷无关。常常利用前3阶固有频率评价起重机结构动刚度。这里给出该起重机前5阶模态分析结果。规定起重机主梁方向为Z方向,垂直地面向上方向为Y方向,X向垂直于起重机平面。 前5阶模态结果如表1所示。图6~图11为振型图。 表1模态分析结果 (单位:Hz) 阶数 1 2 3 4 5 结果 1.7023 1.9810 2.6004 7.7770 8.3231 图6一阶振型图 图7二阶振型图 图8 三阶振型图 3.2 小车位于跨中时的满载自振频率 按《起重机设计规范》(GB3811 —1983) 对桥式起重机,动态刚性的要求是当小车位于跨中时的满载自振频率应不低于2 Hz。在的实际使用中,动态刚性要求的满足对起重机的司机的工作条件以及桥架的疲劳性能是有重要影响的。起升机构带载启动或制动会引起桥架上下振动。当自振频率过低,振幅过大,会增大结构动应力,特别是会引起司机身体感觉不适,并产生不安全感,影响操作的安全性。所以起重机动态刚性的要求在设计中应给予充分的重视,进行校核计算。 桥机满载自振频率的有限元分析的几何模型主 要分桥架、小车、钢丝绳和吊重等4部分。作为系统质量重要组成部分的小车质量可以用4个质量单元在桥架跨中来模拟,使其以共结点形式与主梁模型在小车车轮接触处相连接,分别为小车质量的四分之一。钢丝绳可以采用弹簧单元来模拟,弹簧单元形状为2点线,上端通过结点与小车车轮接触处相连接相连,下端连一质量单元。以该质量单元模拟吊重, 单元的质量参数等于吊重(包括额定起升载荷、吊钩组和吊具)的质量。模拟钢丝绳的弹簧单元用COMBIN14,单元的刚度参数K可取《起重机设计规范》附录L的式(2)的钢丝绳绕组Kt的计算结果。 Kt =n Er Fr/lr (2) 式中:n为钢丝绳绕组分支数;Er为钢丝绳的纵向弹性模数,与绳的结构有关,通常范围是(017~112)×104 kN/ cm2,无实测数据则取均值110×104 kN/ cm2;Fr为根绳的钢丝总截面积;lr为钢丝绳在相当于额定起升高度时的平均下放长度。 模拟吊重的质量单元用MASS21,其质量常数取额定起升载荷加吊具质量共28 t。 表2 跨中满载自振频率 (单位:Hz) 阶数1 2 3 4 5 结果 0.9976 1.7012 1.979 2.600 3.0366 图9 满载一阶 图10 满载二阶 图11 满载三阶 振型图 振型图 振型图 结果分析:计算结果表明结构模态和小车位于跨中时的满载自振频率都比设计要求要低,表明本设计结构不合理,需要进一步的改进。 4 结论 (1)该起重机最大静应力为97.5 MPa,远小于材料Q235的屈服极限。该起重机满足静强度要求。最大变形21.3 mm,满足静刚度要求。 (下转第38页) ·38· 计算机应用技术 机械 2006年第10期 总第33卷 由于δ位移和δ不重合变动趋势相反,由公式1可知,公式2和公式5相减得 δ定位= 22sin()2 TdTdα− (6) 1.3 工序尺寸H3的定位误差 工序尺寸H3的工序基准是外圆的上母线,工序基准和定位基准不重合(见公式5)。基准不重合误差δ不重合(见公式5) 。 由于δ位移和δ不重合变动趋势相同,由公式1可知,公式2和公式5相加得 δ定位= 22sin()2 TdTd α+ (7) 2 用AUTOCAD显示定位误差 公式6和公式7是图1中工序尺寸H2、H3的定位误差计算公式,其加减号的确定难度较大,涉及到较为复杂的计算。本文应用了AUTOCAD平面绘图软件,精确绘制出V形块、最大和最小极限尺寸的外圆,如图2所示。 图2 V形块定位精度分析 由于定位误差的本质是工序基准的变动量,因此对于图1中工序尺寸H1、H2和H3,它们的定位误差就是图2中的O1O2、B1B2和A1A2。 利用AUTOCAD2004中的Dimension Line命令直接标注O1O2、B1B2和A1A2,即可得出图1中工序尺寸H1、H2和H3的定位误差值,应用非常方便。由于O1O2、B1B2和A1A2的距离非常靠近,因此需要在标注之前将视图局部放大。 3 应用实例 [例]在00.160φ−外圆上铣键槽, 见图3,保证H尺 寸。利用AUTOCAD2004精确绘图,作φ60和φ59.9两圆与V形块两边相切,标注两圆下母线的距离,显示出定位误差值等于0.0207,与公式6计算结果一致。 图3 AUTOCAD标注显示定位误差 4 结束语 由于AUTOCAD平面绘图软件已经应用非常广泛,工程技术人员非常熟悉此软件。采用AUTOCAD精确绘图法,自动标注定位误差值,直观明了,帮助工程技术人员从复杂的计算中解脱出来。 参考文献: [1]宾鸿赞,曾庆福. 机械制造工艺学[M]. 北京:机械工业出版社,1990. [2]冯之敬. 机械制造工程原理[M]. 北京:清华大学出版社,1999. [3]李大磊,王晓洁,郑艳萍. 定位误差的本质及其计算方法讨论[J]. 机械工程师,2005(9):87-88. (上接第36页) (2)一阶模态固有频率为1.732 Hz,跨中满载自振频率为0.9976 Hz,相对设计要求有较大的差距,不能够满足动刚度要求。所以需要对结构需要进一步的改进,从而满足动刚度的设计要求。 (3)该起重机静强度有较大的余量,所以可以减小结构构件的尺寸,从而不但可以节约成本,而且可以减轻结构的自重。 参考文献: [1]王金诺. 起重运输机械金属结构[M]. 北京:中国铁道出版社,1984. [2]尚晓江,等. ANSYS结构有限元分析方法与范例应用[M]. 北京:中国水利水电出版社,2006.

山东龙辉起重机械有限公司 :曹东:15103253653